Vom Lager ausgehend, wo all die Rohmaterialien in die Fertigung eingesteuert wurden, betraten Manuel und Andreas, sein Gast, die Fabrik. Es roch nach heißem Kunststoff, Lösungsmitteln und Plastikfolie. Die hydraulischen Pressen zischten gedämpft, während Sägen Polyethylenformen zurecht stutzten und Laufbänder skurril anmutende Einzelteile zur Endmontage transportierten.

Zuerst zeigte Manuel Andreas die althergebrachten Arbeitsplätze. Die Mitarbeiter kannten ihren Chef und waren guter Dinge, wenn er vorbei kam. Freundliche Worte, ein Spaß über die letzte Betriebsversammlung, die kurze Erklärung, was an dieser Station passierte – und mit einem freundlichen Lächeln gingen die beiden Zuschauer zur nächsten Station. Die Arbeiter trugen Mundschutz wegen der Kunststoffdämpfe und der Lösungsmittel. Alles war von einer Staubschicht aus feinen Kunststoffspänen bedeckt. Sie vermischte sich mit der Flüssigkeit, durch welche die Rohmaterialrollen daran gehindert wurden, sich mit der umhüllenden Plastikfolie zu verbinden und bildeten so einen grauen, ekligen Schmierfilm. Weder Manuel noch die Mitarbeiter schienen das zu bemerken. Klar, dachte sich Andreas, wer jeden Tag hierher kommt, vergisst das irgendwann.

Am Ende des Ganges mit den traditionellen Arbeitsplätzen kamen sie zum Roboter. „Manuels Baby“, wenn man so wollte. Dafür war er vor acht Jahren zur Firma gekommen. Er sollte einen automatisierten Arbeitsplatz einrichten für höhere Produktivität bei geringeren Produktionskosten. Manuel war stolz, denn er hatte seine Aufgabe mit Bravour gemeistert.

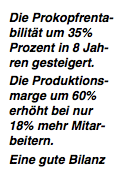

Die Key Performance Indikatoren (KPI) machten deutlich, was Manuel gelungen war. Im Vergleich der Produktionsmargen von vor acht Jahren zu heute waren diese um sechzig Prozent gestiegen, die Mitarbeiterzahl im selben Zeitraum nur um knapp achtzehn Prozent. Die Maschinen hatten die Pro-Kopf-Rentabilität um fünfunddreißig Prozent anwachsen lassen. Die Fehlteile sind deutlich zurückgegangen. „Und“, fügte Manuel mit selbstbewusster Stimme hinzu, „heute brauchen wir nur noch ein paar Wochen, bis ein neuer, viel billigerer Roboter die Produktionsleistung des herkömmlichen Arbeitsplatzes im Dreischichtbetrieb überholt.“ Auf die Frage, warum überhaupt noch Arbeiter in der Fertigung beschäftigt seien, zuckt Manuel mit den Schultern: „Es gibt ein paar diffizile und anspruchsvolle Bauteile, da ist die Programmierung des Roboters noch zu teuer. Man muss immer die Kosten gegeneinander abwägen.“

Die Key Performance Indikatoren (KPI) machten deutlich, was Manuel gelungen war. Im Vergleich der Produktionsmargen von vor acht Jahren zu heute waren diese um sechzig Prozent gestiegen, die Mitarbeiterzahl im selben Zeitraum nur um knapp achtzehn Prozent. Die Maschinen hatten die Pro-Kopf-Rentabilität um fünfunddreißig Prozent anwachsen lassen. Die Fehlteile sind deutlich zurückgegangen. „Und“, fügte Manuel mit selbstbewusster Stimme hinzu, „heute brauchen wir nur noch ein paar Wochen, bis ein neuer, viel billigerer Roboter die Produktionsleistung des herkömmlichen Arbeitsplatzes im Dreischichtbetrieb überholt.“ Auf die Frage, warum überhaupt noch Arbeiter in der Fertigung beschäftigt seien, zuckt Manuel mit den Schultern: „Es gibt ein paar diffizile und anspruchsvolle Bauteile, da ist die Programmierung des Roboters noch zu teuer. Man muss immer die Kosten gegeneinander abwägen.“

Was in der Szene für Roboter einer Produktion von technischen Gütern beschrieben wird, ist auf anderem Gebiet noch deutlicher. Aus dem jährlich erscheinenden Report »Deutschland in Zahlen« des Instituts der deutschen Wirtschaft in Köln kann man erfahren, dass ein Fernseher in den sechziger Jahren durchschnittlich etwa 445 Euro kostete. Zweitausendacht kostete er noch rund 311 Euro. Richtig spannend wird die Preisentwicklung allerdings erst, wenn man sie beispielsweise mit der Veränderung bei personengebundenen Dienstleistungen, wie etwa dem Haareschneiden vergleicht. So findet man für die sechziger Jahre einen Preis zwischen 1,50 und 2,50 Euro für einen Herrenschnitt, der laut der Erfolgs-Vergleichs-Analyse der Wella AG aus dem Jahr Zweitausendacht im Schnitt 16,30 Euro gekostet hat. Davon ausgehend, dass es Manuel, die Roboter, Automatisierung, Produktivitätssteigerung und so weiter nicht gegeben hätte, würden wir heute ungefähr 3.720 Euro für einen normalen Fernseher bezahlen. Da kann man nur sagen, ein Glück dass es Menschen wie Manuel sowie Robotik- und Software-Entwickler gibt!

Technische Entwicklungen zur Produktivitätssteigerung haben unser Arbeitsleben seit Mitte des zwanzigsten Jahrhunderts stark verändert. Im Jahr 1960 lag die Jahresarbeitszeit je Arbeitnehmer in Stunden bei rund 2.100 und die durchschnittlichen Jahresurlaubstage waren 15,5. Im Jahr Zweitausendacht waren es noch etwa 1.350 Jahresarbeitsstunden bei 31,5 Urlaubstagen. Wir haben also in nicht einmal fünfzig Jahren die Arbeitszeit um fünfunddreißig Prozent reduziert, unsere Urlaubszeit verdoppelt und dabei die Produktivität so gesteigert, dass der Realpreis eines Fernsehers heute im Schnitt günstiger ist als in den sechziger Jahren. Mit anderen Worten, wir haben überall dort, wo es um Effizienz geht, für Wohlstand und eine enorme Arbeitserleichterung gesorgt.

Technische Entwicklungen zur Produktivitätssteigerung haben unser Arbeitsleben seit Mitte des zwanzigsten Jahrhunderts stark verändert. Im Jahr 1960 lag die Jahresarbeitszeit je Arbeitnehmer in Stunden bei rund 2.100 und die durchschnittlichen Jahresurlaubstage waren 15,5. Im Jahr Zweitausendacht waren es noch etwa 1.350 Jahresarbeitsstunden bei 31,5 Urlaubstagen. Wir haben also in nicht einmal fünfzig Jahren die Arbeitszeit um fünfunddreißig Prozent reduziert, unsere Urlaubszeit verdoppelt und dabei die Produktivität so gesteigert, dass der Realpreis eines Fernsehers heute im Schnitt günstiger ist als in den sechziger Jahren. Mit anderen Worten, wir haben überall dort, wo es um Effizienz geht, für Wohlstand und eine enorme Arbeitserleichterung gesorgt.

Doch ist das wirklich gut, ein starkes Drittel weniger Arbeitszeit, doppelt so viel Freizeit und Produktivitätssteigerung um Größenordnungen? Zieht man sich die Brille auf, in der eine Volkswirtschaft dann gut ist, wenn wir Vollbeschäftigung haben, ist es ein Horrorszenario. In dieser Lesart sind es Parameter für eine tiefe gesellschaftliche Krise, in die uns einige Lobbyisten, Verbands- und Medienvertreter sowie Politiker heute gerne hinein reden.

Setzt man sich eine Brille auf, in der menschenwürdige Arbeit ein hoher Wert ist, kommt man zu ganz anderen Erkenntnissen. Die Tätigkeiten, die von den Arbeitern in Manuels Fertigung durchgeführt werden, sind stupide, repetitiv und mechanisch. Es bleiben nur wenige Handgriffe und Prüfungen, zu denen die Roboter noch nicht fähig sind oder die Programmierung noch zu teuer ist. Was hier an menschlicher Arbeit notwendig ist, kann, selbst bei wohlwollender Betrachtung, kaum als erfüllend bezeichnet werden. Daneben stehen die Arbeitsbedingungen. Selbst mit Mundschutz, Abzugssystem und automatischer Luftreinigung ist es kein Vergnügen, den ganzen Tag irgendwelchen Lösungsmitteln, Polyethylenstäuben, Maschinenölen und dergleichen mehr ausgesetzt zu sein.

Zum nächsten Buchabschnitt gehen: Maschinen sind die besseren Menschen

Zum vorherigen Buchabschnitt gehen: Menschen funktionieren nicht

©Gebhard Borck